HFD

在精细化工、制药及新材料领域,对化学反应的控制精度直接决定了产品的质量、安全与效率。传统间歇釜式反应器在传质、传热效率上的局限,已成为工艺升级的瓶颈。我们的连续流反应系统,通过模块化的集成设计,实现了对反应过程从毫秒到分子级别的终极控制,将化学反应工程推向近乎理想的理论设计状态。

系统核心构成:一体化的精密控制单元

本系统是一个高度集成的技术平台,主要由以下核心模块构成:

输送计量系统:为反应提供持续且计量精确的物料输送。

温度控制系统:确保整个反应流程处于精确的温度环境中。

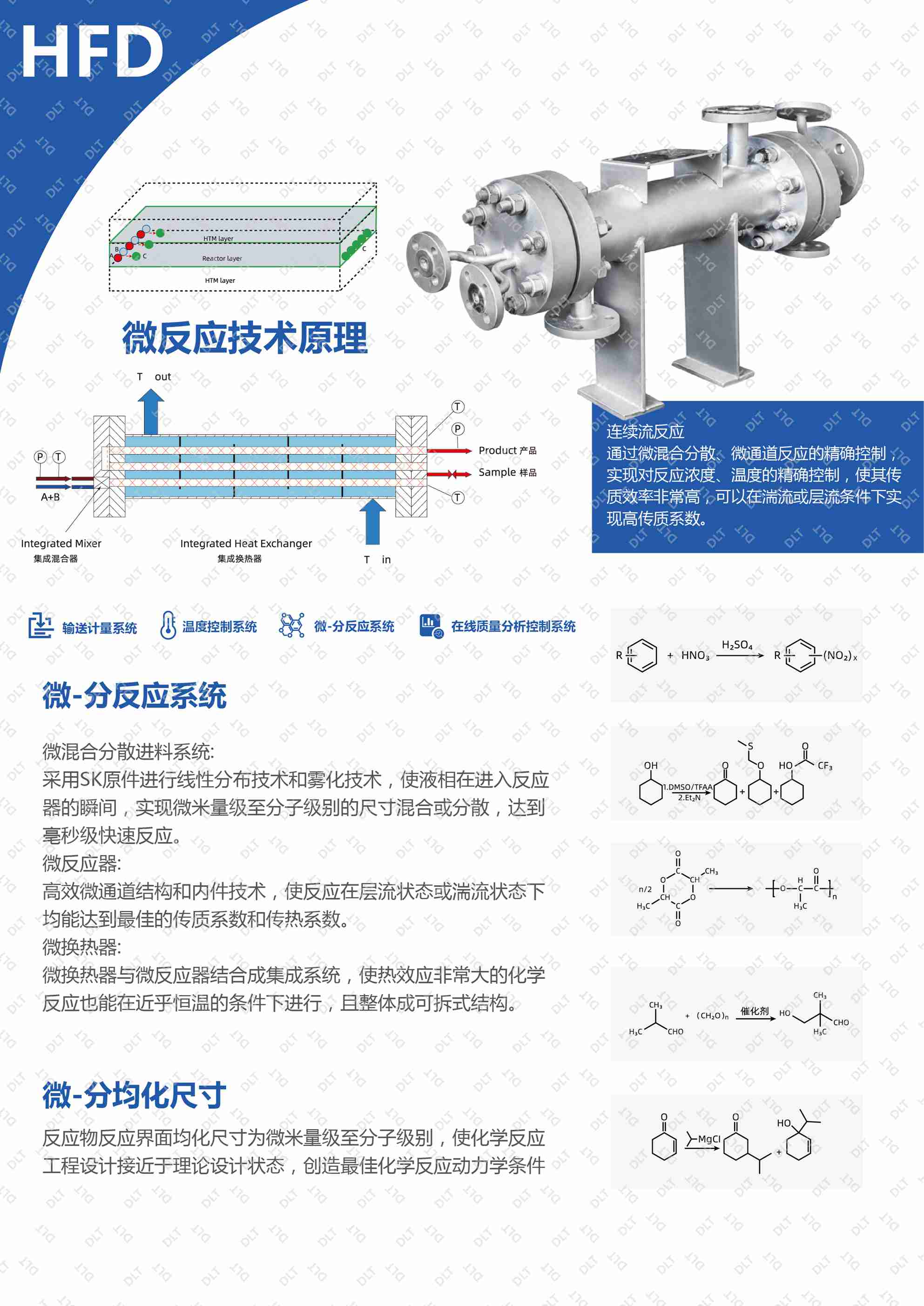

微-分反应系统:包含微混合分散与微通道反应两大核心。

在线质量分析控制系统:实时监测反应进程,实现闭环智能控制。

技术突破:毫秒间的分子级混合

1. 微混合分散进料系统:实现毫秒级快速引发

系统采用独特的SK混合元件,运用线性分布技术和雾化技术,在物料进入反应器的瞬间,将液相分散尺度从微米量级降至分子级别。这种极致的分散效果创造了巨大的反应界面,使混合速率远超反应速率,从而实现了毫秒级的快速、均匀反应,从根本上避免了副产物的生成。

2. 微反应器:超越流态限制的传质传热

微反应器的核心在于其高效微通道结构和内件技术。无论流程处于层流还是湍流状态,该设计都能通过诱导二次流、增强界面扰动等方式,达到前所未有的高传质系数。同时,巨大的比表面积确保了极高的传热系数,使反应温度得到精准控制。

3. 微换热器:为强放热/吸热反应提供恒温环境

微换热器与微反应器集成化为可拆式系统。其高效的换热能力确保了即使热效应非常大的化学反应,也能在近乎恒温的条件下进行,彻底消除了因局部过热导致的飞温、分解或安全隐患。模块化的可拆式结构兼顾了高效与维护便利性。

核心价值:创造最佳的化学反应动力学条件

本系统的终极优势在于实现了 “微-分均化尺寸” 。通过将反应物的界面尺度均化至微米乃至分子级别,我们极大地增大了传质比表面积,使反应物分子间的接触与碰撞达到极致。

这使得化学反应工程设计不再受制于设备本身的物理限制,而无限接近于理想的理论设计状态,为化学反应创造了最佳的动力学条件。其结果包括:

极高的产物选择性与收率。

显著提升的工艺安全性。

卓越的重复性与放大效应。

应用

-

21

2014-6

-

21

2014-6

-

21

2014-6

-

21

2014-6

-

21

2014-6

-

21

2014-6

-

21

2014-6

-

21

2014-6