HFC

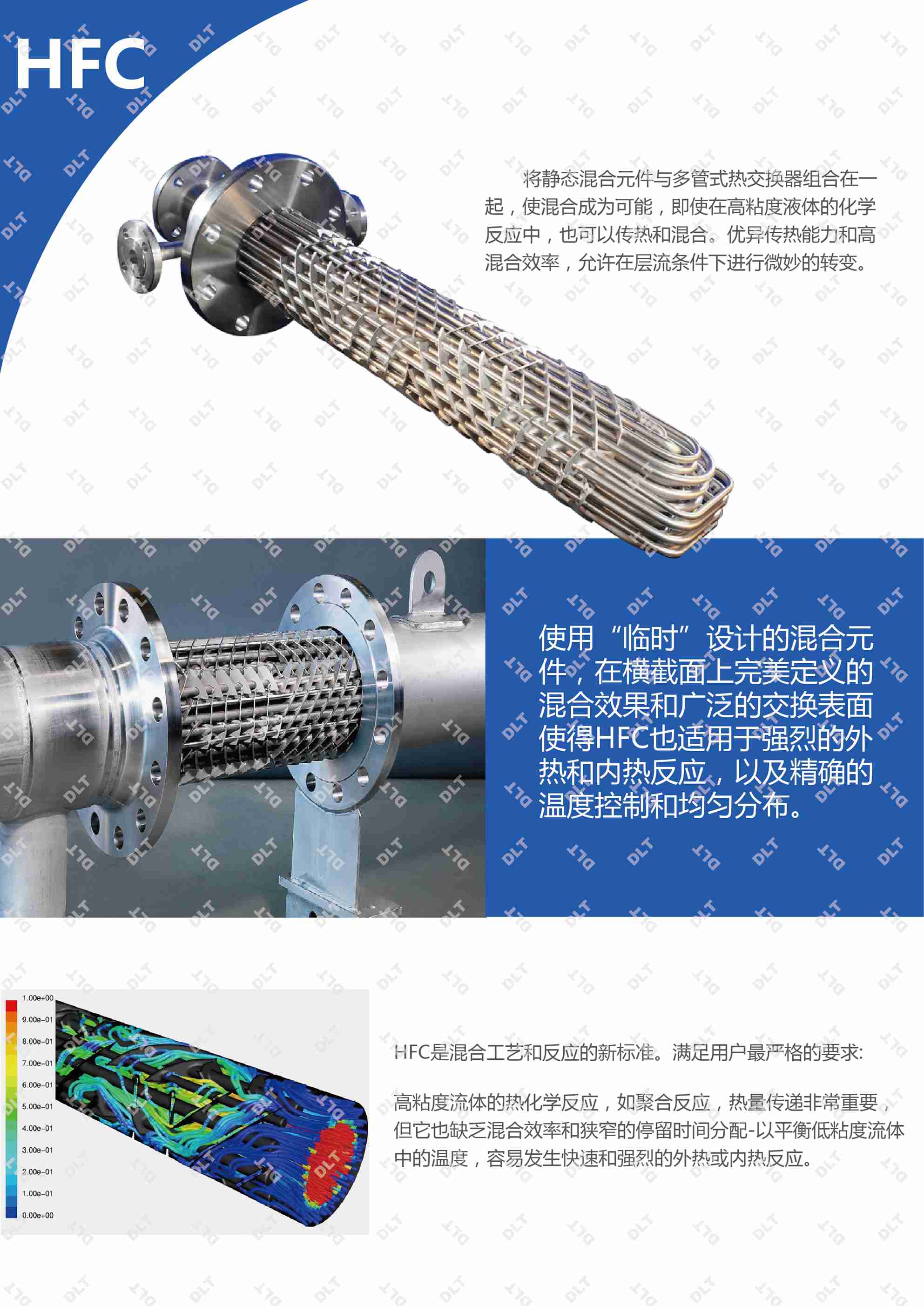

在高端化学品与高分子材料的合成领域,高粘度流体的处理一直是核心挑战。传统的反应器在面对聚合等热化学反应时,往往难以兼顾高效的传热与有效的混合,导致反应温度失控、副反应增多、产品分子量分布过宽。德尔特HFC型管式反应器应运而生,它创新地将静态混合元件与多管式热交换器集成于一体,为这一难题提供了终极解决方案,即使在极高粘度的工况下,也能实现传热与混合的完美协同。

核心技术:混合与传热的革命性集成

HFC的卓越性能源于其颠覆性的设计:在高效的多管式热交换器内部,每一根换热管中都集成了一系列经过“精确定制”设计的静态混合元件。这种组合实现了:

无死角的径向混合:混合元件迫使流体在流经管束时被持续分割、旋转与重组,产生强烈的径向流动。这确保了反应物料在横截面上获得完美定义的混合效果,彻底消除了温度、浓度和速度的梯度。

最大的传热效率:多管式结构提供了广泛的换热表面积,结合混合元件带来的边界层更新效应,使得总传热系数达到极高值,能够迅速移出或输入反应热。

卓越性能:驾驭最苛刻的化学反应

HFC的设计使其成为处理强烈放热或吸热反应的理想选择,尤其擅长在层流条件下实现微妙的工艺转变。

解决高粘度流体的核心痛点:对于聚合反应,高粘度导致传质传热困难、混合效率低下、停留时间分布狭窄。HFC通过其高混合效率,成功平衡了系统温度,解决了低粘度流体中容易发生的快速剧烈反应所带来的控温难题。

精确的温度控制与均匀分布:无论是强烈的外部加热/冷却,还是内部反应产生的热量,HFC都能确保热量被瞬时均匀分布,实现±1°C级别的精确温度控制。这对于抑制副反应、获得分子量分布均匀的高品质产品至关重要。

应用价值:满足最严格的工艺要求

德尔特HFC不仅仅是一个反应器,它更是一个可靠的工艺平台。其模块化设计允许根据用户最严格的工艺要求(如特定的粘度范围、热负荷、反应动力学)进行定制,确保每一个应用都能达到最优性能。

应用

-

21

2014-6

-

21

2014-6

-

21

2014-6

-

21

2014-6

-

21

2014-6

-

21

2014-6

-

21

2014-6

-

21

2014-6